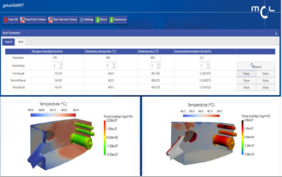

Der einfache Zugang zu Informationen ist der Schlüssel, um Innovationen in der Wissensgesellschaft voranzutreiben. Doch leider bleiben oft bahnbrechende Ergebnisse in den Forschungsabteilungen hängen, weil die Schnittstellen und Werkzeuge fehlen, diese breit an der Produktionsbasis zu verteilen. Um dies zu ändern, wurde am MCL mit galvaSMART eine Software entwickelt, die als dynamische Wissensdatenbank konzipiert ist und es ermöglicht, Erkenntnisse aus grundlagennahen numerischen Simulationen des Prozesses mit wenigen Klicks in den Leitstand der Produktionshalle zu bringen.

Die teilweise über Jahre entwickelten physikalischen Modelle der Prozessabläufe liefern in Form von computergestützten Simulationen einen tiefen Einblick in die physikalischen und chemischen Vorgänge, die sowohl Produktqualität, Rohstoffverbrauch als auch Produktivität bestimmen. Dadurch lässt sich die tägliche Produktion verbessern und man hat ein Werkzeug für laufende größere Innovationsschritte in der Hand. Allerdings machen es das notwendige spezielle Grundlagen-Know-how für die Durchführung und Auswertung der Simulationen sowie die einhergehenden teils wochenlangen Rechenzeiten oft schwierig diese Lösungen für die breite Basis direkt an der Produktion anwendbar zu machen. Doch genau an der Schnittstelle zwischen Wissenschaft und Praxis ergeben sich die meisten Synergien.

In Kooperation mit der voestalpine Stahl Linz konnte in einem Pilotprojekt der Wissenstransfer von der High-end Forschung bis zu den Produktionsanlagen realisiert werden. Basierend auf der digitalen Abbildung des Feuerverzinkungsprozesses wurden in monatelanger Arbeit dutzende unterschiedliche Prozessparameter auf Grundlagenniveau analysiert und berechnet. Aus den Ergebnissen konnten die relevanten Informationen extrahiert und in einer visuellen Wissensdatenbank gespeichert werden. Die Betreiber der Feuerverzinkungsanlagen haben nun die Möglichkeit mit wenigen Klicks unterschiedliche Prozessbedingungen darzustellen, zu analysieren und miteinander zu vergleichen. So gesellt sich zum bereits vorhanden Praxiswissen, noch der wissenschaftliche Blickwinkel dazu und neue Ideen für unterschiedliche Prozessführungen können virtuell miteinander verglichen werden. Doch dies soll keineswegs eine Einbahnstraße sein. Die Ideen aus der Produktion können mittels des digitalen Modells getestet und bewertet werden und die erzielten Ergebnisse fließen wieder in die Wissensdatenbank ein, so dass sich ein dynamisch erweiterbares System ergibt.

Wirkungen und Effekte

Die neue Wissensdatenbank ermöglicht einen unkomplizierten Transfer der wissenschaftlichen Erkenntnisse in die Produktion und gibt den prozesserfahrenen Ingenieuren die Möglichkeit ihre Erfahrungen mit Simulationsergebnissen abzugleichen und neue Ideen zu entwickeln. Die intuitive und einfache Handhabung der Wissensdatenbank trägt maßgeblich zur Demokratisierung des Wissens bei und ermöglicht die Beschleunigung innovativer Ideen.

Projektkoordination (Story)

Dr. Georg Reiss

Key Scientist Digital Manufacturing Processes

Materials Center Leoben Forschung GmbH

T +43 (0) 3842 45922-44

georg.reiss(at)mcl.at

IC-MPPE / COMET-Zentrum

Materials Center Leoben Forschung GmbH

Roseggerstrasse 12

8700 Leoben

T +43 (0) 3842 45922-0

mclburo@mcl.at

www.mcl.at

Projektpartner

• Voestalpine Stahl Linz GmbH, Österreich

• International Zinc Association, USA

• Montanuniversität Leoben, Thermoprozesstechnikinstitut, Österreich

• Montanuniversität Leoben, Modellierung und Simulation Metallurgischer Prozesse, Österreich